真空法兰与管件质量检测:标准与方法

2025-03-24

2025-03-24 点击:

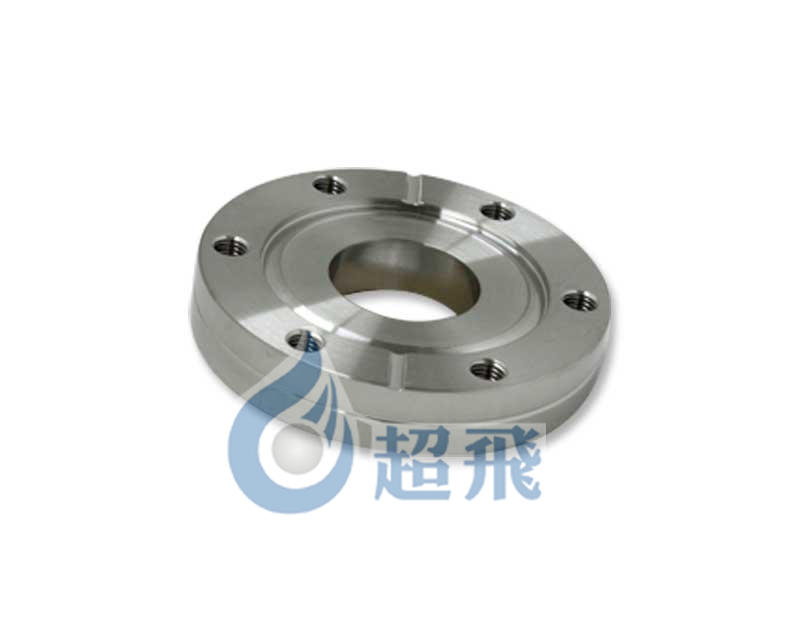

点击: 在高真空和超高真空系统中,真空法兰与管件的质量直接影响系统的性能和可靠性。因此,进行严格的质量检测是确保系统稳定运行的关键。本文将探讨真空法兰与管件的质量检测标准和常用方法。

质量检测的重要性

1. 气密性:

- 真空系统对气密性的要求较高,任何微小的泄漏都可能导致系统失效。通过质量检测可以确保法兰和管件的密封性能。

2. 耐腐蚀性:

- 在一些应用环境中,介质可能具有腐蚀性。检测材料的耐腐蚀性能可以延长系统的使用寿命。

3. 机械强度:

- 法兰和管件需要承受一定的压力和机械应力。检测其机械强度可以避免变形和损坏,确保系统的稳定性。

4. 尺寸精度:

- 高精度的尺寸控制对于法兰和管件的安装和连接重要,确保各个部件能够匹配。

常用检测标准

1. 国际标准:

- ISO 1609-1:2015(真空技术—金属法兰)和ISO 2861:2010(真空技术—KF系列法兰)等国际标准提供了详细的规范和要求。

2. 行业标准:

- 各个行业也有自己的标准,如半导体行业的SEMI标准,这些标准通常更加具体和严格。

检测方法

1. 氦质谱检漏:

- 使用氦气作为示踪气体,通过氦质谱检漏仪检测法兰和管件的泄漏情况。这种方法灵敏度高,适用于高真空系统。

2. X射线检测:

- 通过X射线成像技术检查法兰和管件内部是否存在缺陷,如裂纹、孔洞等。这种方法适用于非破坏性检测。

3. 超声波检测:

- 利用超声波检测法兰和管件的厚度和内部结构,发现潜在的缺陷。这种方法广泛应用于金属材料的检测。

4. 表面检测:

- 通过目视检查和显微镜观察法兰和管件的表面,检查是否有划痕、凹陷或其他表面缺陷。

5. 机械性能测试:

- 包括拉伸试验、硬度测试和冲击试验等,以评估材料的机械性能是否符合要求。

结论

真空法兰与管件的质量检测是确保系统性能和可靠性的关键步骤。通过遵循国际和行业标准,并采用氦质谱检漏、X射线检测、超声波检测、表面检测和机械性能测试等方法,可以全面评估法兰和管件的质量,确保其在高真空和超高真空系统中的稳定运行。

相关新闻

上海真空法兰工厂

2025-12-26

上海真空法兰怎么样

2025-12-02